An Bord der Xenia waren mir die Betriebsgeräusche (Motorlärm, diverses Klappern und Vibrieren) viel zu laut, und es kann ja nicht jeder ständig einen Noise Cancelling Köpfhörer tragen – daher hab ich einiges an Arbeit und Geld in eine ordentliche Schallisolierung im Maschinenraum investiert.

Mit erheblichem Erfolg, heute ist das Boot unserem Empfinden nach schon recht leise. Zumindest kann man auch längere Touren über mehr als 6 Stunden machen, ohne dass der Motorlärm stört (egal ob drinnen oder draußen).

Am Innensteuerstand sind das übrigens bei Marschfahrt von ca. 7 Knoten unter 60dB Lautstärke. Man hört natürlich noch ein sonores Motorgeräusch, aber nur so laut, dass man sich in normaler Lautstärke bequem unterhalten kann.

Hier die Details zu meinen Maßnahmen:

Ausgangslage

12m Stahlverdränger, 2 x Mercedes OM-312 Schiffsdiesel.

Großer Maschinenraum unter dem Salon und Fahrstand, ca. 3m x 2,5m x 1,5m groß.

Deckenplatten bestanden aus starkem Holz (geschätzt 1,5cm), darunter ca. 4cm Mineralwolle, gedeckelt mit Lochblech. Eine Grundisolierung war also schon vorhanden.

Lautstärke beider Motoren war erträglich, bei Marschfahrt mit 2000rpm war ein Gespräch mit angehobener Stimme gut möglich. Nach mehrstündiger Fahrt war der Lärm aber schon nervig.

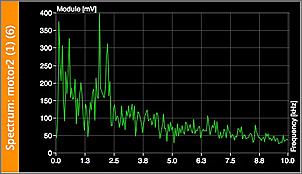

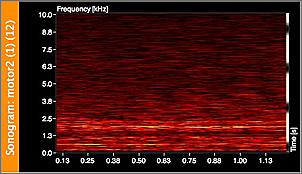

Die Frequenzen des Motorenlärms habe ich wie folgt gemessen:

Man kann gut erkennen, dass der meiste Lärm im Bereich von 200Hz bis 2,5kHz liegt.

Zielstellung der Schallisolierung im Maschinenraum

Die Maschinen sollen bei Marschfahrt so leise sein, dass

a) man sich in normaler Lautstärke problemlos unterhalten kann

b) es auch nach 5 Stunden Fahrt nicht nervt

c) ich morgens um 4 aus dem Hafen fahren kann ohne die Nachbarn zu wecken

d) ich morgens um 4 aus dem Hafen fahren kann, ohne meine Kinder in der Bugkabine zu wecken

Also die Maschine kann gerne noch höhrbar sein, aber eher im Hintergrund, so in Richtung wie bei einem Auto.

Maßnahmen

Bauliche Änderungen an den Maschinen selbst hab ich ausgeschlossen, da wahrscheinlich sowieso nicht möglich. Techniken wie Gegenschall sind in der Theorie spannend, in der Praxis aber bei Sportbooten wohl eher nicht geeignet.

Bleibt also die klassische Schalldämpfung oder -dämmung mit entsprechenden Materialien.

Unterschied Schalldämpfung und -dämmung

Material zur Schalldämmung reduziert die „Menge“ an Schall, die nach außen dringt.

Schalldämpfung dagegen vernichtet aktiv Schall, indem Schallwellen in dem Material in Bewegungsenergie und letztlich in Wärme gewandelt wird.

Materialwahl

Nach ausgiebiger Recherche habe ich mich für Material von www.aixfoam.de entschieden. Gemäß der von mir gemessenen Frequenzen habe ich konkret für das SH0071 in 40mm Dicke entschieden (man beachte die Dämpfungsangaben je Freqzenzbereich): SH0071 bei aixfoam

Für Deckenbereiche (aus Sicht der Maschine) ist Material mit Oberflächenkaschierung empfehlenswert, damit kein Staub vom Material runterrieseln kann. Ein Beispielmaterial findet sich hier bei aixfoam.

In jedem Fall sollte die maximal mögliche Materialdicke verwendet werden, da der Dämpfungseffekt wesentlich von der Dicke des Materials abhängt.

Dies ist keine Werbung; sicher gibt es von anderen Herstellern auch gute Materialien – mich haben die Angaben auf der aix-foam Website und die detaillierten Angaben zur Dämpfung je Frequenzbereich überzeugt.

Und: günstige Materialien wie so ein Noppenschaumstoff hier hat keinen Sinn. Schallisolierung kostet Geld, das ist leider nicht zu ändern.

Verwendung des Materials

Zuerst hatte ich 8 Platten á 1m x 0,5m, insgesamt also 4qm.

Da die Deckenplatten ja schon eine Schalldämmung hatten, hab ich das Material erstmal an den Seiten des Motorraums angebracht:

- rechts und links, Abdeckung jeweils ca. 80%

- hinter den Maschinen (dort sind auch die Dieseltanks) an der Wand, Abdeckung ca. 60%

Denn SchallDÄMPFUNGS-Material vernichtet ja aktiv Schall, daher macht eine Montage rund um die Maschinen durchaus Sinn: die Maschinen strahlen Schall nach allen Seiten, der wird teilweise von der Bordwand reflektiert und nach oben durch die Deckenplatten zurückgeworfen.

Der Effekt war merkbar, aber es war kein „Aha“-Effekt. Es war etwas weniger Lärm, vor allem hat sich die Art des Lärms geändert, es war durchaus angenehmer, entsprach aber noch nicht der Zielstellung.

Weitere 8 Platten wurden nun zusätzlich an den Deckenplatten angebracht habe (also noch unter dem Lochblech der bisherigen Dämmung der Deckenplatten).

Anschließend trat der erhoffte „Aha“-Effekt ein. Der Lärm ist nun DEUTLICH reduziert.

Mit der Zeit wurden nahezu der ganze restliche Motorraum mit den Dämpfungsplatten ausgekleidet. Hier ein paar Bilder:

Gute Schallisolierung erfordert lückenloses Arbeiten

Sehr wichtig ist es, lückenlos zu arbeiten. Gerade nach oben hin dringt der Schall durch jeden kleinen Spalt überproportional stark durch.

Überlegungen zur Haltbarkeit

Das Material wird schätzungsweise 6 bis 10 Jahre überstehen, dann wird es durch die Hitze, Öldämpfe etc. anfangen zu bröseln und sich aufzulösen.

Ich habe das in Kauf genommen und werden dann, wenn das passiert, schlicht wieder neues Material aufbringen.

Für den Deckenbereich (vom Maschinenraum aus gesehen) wäre es gut, Material mit Oberflächenkaschierung zu nehmen um zu verhindern, dass Staub aus den Platten auf die Motoren rieselt.

Das Thema Trittschall

Motorlärm wird nicht nur durch die Luft, sondern auch durch den Bootskörper und diverse Vibrationen übertragen (Trittschall). Das lässt sich mit Schalldämmungs- oder -dämpfungsmaterial nicht wirklich in den Griff bekommen.

Man kann allerdings ein wenig Effekt mit Schwerschaum (z.B. diesen hier) erzielen. Das sind dünne Platten, die aber sehr schwer sind und damit die Schwingungsfrequenz von Materialien ändern können.

Außerdem haben sie auch einen nicht unterheblichen Schalldämmungseffekt.

Diese Schwerschaum-Platten können an vielen Stellen im Schiff angebracht werden; überall dort, wo Vibrationen entstehen oder übertragen werden können.

Ansonsten hilft hier vor allem, den Motor auf ein gutes, virbrationshemmendes Fundament zu stellen – was im Nachhinein meistens nicht möglich ist.

Brandschutz

Zu beachten ist auch, wie Feuerhemmend das Material ist. Hier muss man sich im Vorfeld beim Hersteller informieren.

Sonstiges Klappern und Vibrieren

Abhängig von der Drehzahl der Maschine(n) klappern und vibrieren auch diverse andere Teile des Schiffs:

- Schubladen und Schranktüren

- Deckel von Petroleumlampen

- Plastikeinsätze, z.B. im Sichtgerät des Radards

- Besteck & Geschirr

und so weiter. Jedes für sich macht nur sehr wenig Geräusch, alle zusammengenommen tragen aber erheblich zum Lärm bei.

Es lohnt sich also, auch hier nach und nach jedem Geräusch auf die Spur zu kommen und abzustellen. Bei Türen und Schubladen z.B. kann man mit Filzgleitern aus dem Baumarkt Abhilfe schaffen.

Bei Anbauten hilft manchmal schon das festere Anziehen der Befestigungsschrauben etc.

Weitere Tipps

Hier in Kurzform weitere Tipps:

- Nimm gutes Material. Nimm nicht das typische „Eierbecher“-Material vom Schiffsausrüster.

- Versuche zu messen, in welchem Frequenzbereich der Lärm deiner Maschinen ist und nimm darauf optimiertes Material. Es gibt gute Software für Mac und Windows, um mit einem Notebook den Lärm aufzunehmen und zu analysieren.

- Nimm Material zur SchallDÄMPFUNG, nicht reine Schalldämmung.

- Decke zuerst die Bodenplatten (also die Decke des Motorraums) von unten mit dem Material ab.

- Verwende gerade bei Bodenplatten wenn möglich Material mit einer zusätzlichen Schwerschaum-Schicht (kann bei aixfoam als Option dazubestellt werden). Dadurch werden Vibrationen und auch Trittschallt verringert.

- Nimm selbstklebendes Material. Das spart eine Menge Arbeit.

- Verlass Dich nicht auf den Kleber. Verwende zusätzlich Schrauben o.ähnl. an einigen strategischen Punkten, um das Material mit dem Untergrund zu verbinden und auch dann zu halten, wenn der Kleber mal nachlässt.

- Decke nach den Bodenplatten die Seiten des Motorraums ab, bei Verwendung von SchallDÄMPFUNGS-Material bringt das auch etwas.

- Achte darauf, dass trotz der Schallisolierung im Maschinenraum trotzdem noch genügend Luft und ggf. Kühlung bekommt! Teste ggf. mit einem Thermometer bei längerer Fahrt, ob die Temperatur im Motorraum noch akzeptabel ist.

Update Juni 2016

Mittlerweile sind wir auf die JULIUS umgestiegen, und auch dort habe ich mich mit dem Thema Schallisolierung im Maschinenraum beschäftigt:

Mehr dazu hier: Schallisolierung im Maschinenraum – was geht, und was nicht geht.

Siehe auch

Hallo,

wie sieht das Spektrum nach der Verbesserung aus?

Grüße.

Hab ich leider nicht gemessen.

Hallo,

ich fahre ein 40″ Stahlboot mit einem VP Diesel mit 104 kW

Der Geäuschpegel liegt bei 6 Knoten bei stolzen 75 db. Da will ich dringlich was tun.

Der „nasse“ Auspuff ist eine Hauptquelle aber auch das Gehäuse des Steuerhebels überträgt unangenehme Vibrationen wohl über die Bowdenzüge.

Ich habe schon im Netz gesucht abe wenig zu beiden Themen gefunden.

Hast Du vlt einige Links ode Anmerkungen?

Grüße aus dem Westzipfel der Republik

Grüße Karl Nienhaus

Hallo Karl,

wenn der nasse Auspuff laut ist, dann kannst du in dessen Strang einen Schalldämpfer einbauen. Vielleicht hilft da auch schon ein anderer / größerer Wassersammler. Denn eigentlich ist ein nasser Auspuff extra deswegen nass, damit er leise ist. Oder es kommt nicht genug Wasser, dann hast du ein Problem mit der Seewasserpumpe und der Kühlung.

Bowdenzug zum Schalthebel ist in der Tat eine Herausforderung. In Grenzen habe ich das Problem auch, bei mir muss ich aber mit dem Ohr nahe an den Hebel gehen um was zu hören.

Wenn das bei dir wirklich hörbar ist, kannst du versuchen, das Ende des Zugs im Maschinenraum von der Maschine zu entkoppeln: Gummiefüße zwischen Aufnahme der Züge und der Maschine. Vielleicht eine einigermaßen starre Feder zwischen Zug und Hebel… solche Sachen. Denn letztlich wird da ja Schall in Form von Vibration von der Maschine auf den Bowdenzug übertragen, und das muss man unterbinden.

Oder eine elektronische Schaltung – aber sowas ist natürlich teuer und aufwändig.

Vielleicht gibt es auch neuere Schalthebel, die so ein Problem gelöst haben durch Dämpfung des Bowdenzugs an der Aufhängung im Schalthebel?

Viel Erfolg, und wenn du was wirksames gefunden hast schreib doch mal 🙂

Danke für die Tips, Julian!

In der Tat habe ich ein Problem mit der Seewasserseite der Kühlung.

Da wurde wohl ein Umbau vorgenommen, so dass zwei Saugschläuche zu einem T-Stück gehen, dann zum Seewasserfilter, dann zum Getriebeölkühter und dann erst zur Impellerpumpe. Damit wird die Saugseite arg belastet. Bei Pumpenverschleiss (Schwebstoffe und Schlamm auf den Kanälen meines Reviers) lässt die Förderleistung schnell nach. Da hilft kein Impellerwechsel, das Gehäuse und der Deckel weisen seitlich Abrieb auf. Eine neue Pumpe ist dann gleich 400 Euro. Trotzdem habe ich auch bei neuer Pumpe noch laute Auspuffgeräusche verglichen mit neueren Booten. Ich habe irgendwo einmal gelesen, den Auslass des Auspuffs unter Wasser zu verlegen. Natürlich habe ich dann keine visuelle Kontrolle des Kühlwassers mehr, aber die Temperaturmessung des nassen Abgases ist schon da. Hast Du darüber etwas gelesen? Einen zusätzlichen Schalldämpfer werde ich prüfen.

Bei zwei Steuerständen bin ich mit E-Schalthebeln wegen der Servomotoren und Steuerung schnell bei 7k€ und mehr. Die Sache mit den Gummifüssen schau ich mir mal an. Bei Schwingungen ist die Anbringung von Masse zur Verstimmung in den Bereich tiefer Frequenzen ein Mittel, dann muss aber Platz sein, um z.B. einen zylinderförmigen bzw scheibenförmigen geteilten Stahlkörper auf den Draht zu klemmen und einen weiteren auf das Flexrohr aufzuklemmen. Neue Schalthebelgehäuse schaue ich mir mal an.

Grüsse aus dem Westzipfel der Republik

Karl